Los plásticos del futuro serán biodegradables

Se fabrican con residuos de la agroindustria y a partir de la producción de poliéster de una bacteria. Tienen las mismas propiedades y aplicaciones que el plástico convencional. Se incorporan al suelo y se biodegradan sin contaminar el ambiente.

¿Qué ocurrirá dentro de 25 años cuando el petróleo sea un recurso escaso, casi agotado?, ¿Será posible continuar con la fabricación del plástico, uno de sus productos derivados? Los numerosos objetos de uso cotidiano, elaborados a partir de este material, ¿se convertirán en piezas de museo? No, por el contrario, serán reemplazados por otros producidos por bacterias y tendrán las mismas propiedades que el plástico actual, pero con la particularidad de ser biodegradables.

"La cantidad de petróleo va disminuyendo año a año y, por otro lado, la gran cantidad de contaminantes del medio ambiente por la presencia de estos plásticos, desechados después de su uso. La idea es conseguir un material que después de ser utilizado, se degrade en un tiempo relativamente corto como treinta días", señala la doctora Silvia Miyazaki, quien desde hace diez años conduce la investigación en el laboratorio del Área de Agroalimentos de la Facultad de Agronomía (FAUBA).

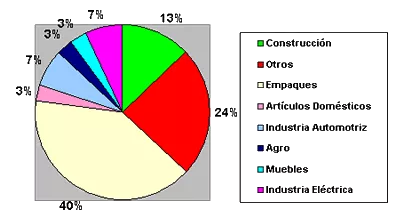

La idea de los científicos de hoy está muy lejos de lo que esperaban los primeros creadores del polipropileno, comúnmente conocido como plástico. Los pioneros del ayer buscaban un material que tuviera una larga vida útil. Y lo lograron. Sillas, tazas, caños, invernaderos, envases y tantas otras cosas están hechas de plásticos, rígidos y blandos, pensados para durar. El problema es que día a día, muchas de estas cosas, luego de ser usadas, son descartadas. Por ejemplo, en la Argentina el 40 por ciento del plástico se destina a empaques. Hilos y precintos se transforman en toneladas de basura que se van acumulando y que tardarán más de cien años en degradarse.

Así, lo que era una ventaja dejó de serlo y se convirtió en un boomerang, que ahora se quiere detener. ¿De qué manera? Los investigadores argentinos hallaron la fórmula para obtener distintos tipos de plásticos teniendo como insumo principal a los remanentes agroindustriales y la mano de obra la aporta una bacteria. Por el momento, la fabricación se realiza en el laboratorio pero el know how ya está disponible para transferirlo a escala industrial.

La doctora Miyazaki trabaja con becarios del Conicet y en colaboración con científicos de la Comisión Nacional de Energía Atómica y con grupos de Alemania, Japón e Italia. Ahora que conocen el proceso de producción, sus trabajos se concentran en analizar las condiciones de biodegradación de los materiales. Los plásticos están constituidos por compuestos químicos formados por la combinación de moléculas en unidades estructurales repetidas, que reciben el nombre de polímero. "El proceso de degradación comienza cuando el polímero es enterrado, mientras esté en contacto con el aire es totalmente inerte y puede conservarse durante años. Tiene la misma durabilidad que el plástico común", asegura.

Fábrica bacteriana

Si bien en 1926, en el Instituto Pasteur de Francia, se descubrió que la bacteria conocida como Bacillus megaterium era capaz de producir poliéster, transcurrieron muchos años hasta que se despertó el interés por ahondar en el conocimiento de los plásticos de origen bacteriano. Fue, sin duda, la crisis del petróleo en 1973, la que obligó a la industria plástica a buscar una fuente alternativa y, desde entonces, han proliferado los estudios en torno a esta opción más saludable para el ecosistema.

En el Área de Agroalimentos, las investigaciones empezaron en los años 90. Durante tres años, los científicos recolectaron distintas bacterias por todo el territorio argentino para seleccionar el microorganismo que "trabajara mejor" y que fuera totalmente inocuo. La elegida resultó ser la Azotobacter chroococcum. El paso siguiente fue poner la "fábrica" en funcionamiento. Para ello, colocaron el microbio en un medio de cultivo, donde se lo alimentó con fuentes carbonadas y minerales.

En países europeos como Inglaterra, la bacteria es nutrida con glucosa, pero en los experimentos nacionales se reutiliza un desecho proveniente de la industria azucarera que es la melaza de caña, una especie de jarabe que se descarta luego de la extracción de azúcar.

Pero para que este pequeña operaria trabaje hace falta algo más que alimento. A diferencia de los seres humanos, necesita estar bajo condiciones de "estrés" para actuar con mayor eficiencia. "Sólo cuando se provoca un disturbio en el crecimiento de la bacteria, se interrumpe su camino metabólico y se desvía a la formación de un poliéster", explica la doctora Miyazaki. ¿Cómo se logra? "Por ejemplo, la falta de oxígeno o nitrógeno provoca que la bacteria acumule el poliéster como materia de reserva. En un período de cuatro días almacena un 80 por ciento de su peso", agrega.

Los investigadores rompen la pared bacteriana para extraer el poliéster acumulado, lo purifican y calientan para transformarlo en plástico. "Una vez que tenemos el material fundido, observamos la cantidad de esferulitas, que son pequeños centros que tiene el polímero que indican el estado de rigidez. Esto sirve para saber el uso que se le puede dar, para hacer una bandeja o una película", ejemplifica.

Al conocer el camino metabólico, es posible regular la flexibilidad, rigidez y resistencia del polímero. La doctora Miyazaki explica que estas características dependen del monómero que se incorpore al medio de cultivo. El monómero es cada uno de los bloques que se enlaza hasta formar una molécula larga de polímero. "Nosotros analizamos qué tipo de monómero tenemos que inducir para lograr determinadas propiedades como la resistencia a rayos ultravioletas, la rigidez, la densidad, entre otras. En distintos ensayos, encontramos que nuestros materiales tienen propiedades semejantes a las del polipropileno", destaca la investigadora y docente de la cátedra de Microbiología Agrícola.

Este resultado es importante porque comprueba que se podrán moldear los polímeros biodegradables con las mismas maquinarias que se emplean para producir los plásticos convencionales. Por otro lado, se podrán utilizar como parches o hilos de sutura en cirugías, por ser inocuos para el organismo.

"Ya sabemos cómo se sintetiza el polímero, pero nos faltan datos más específicos sobre la etapa de biodegradación. Nosotros mezclamos el poliéster con un 10 por ciento de fibra vegetal para darle mayor resistencia. Estamos estudiando qué fibra se intercambia mejor con los polímeros -explica Miyazaki-. Este tipo de plástico se utilizará para envases de alimentos, bandejas y recipientes de mayor rigidez".

Hacia un futuro sustentable

En 1982, cuando se produjo el primer biopoliéster de uso comercial, el kilogramo valía 1.600 dólares y actualmente, luego de muchos trabajos acerca de su producción, se llegó al precio de 2 dólares el kilogramo. "En 20 años se logró bajar el costo de producción radicalmente", apunta Miyazaki. Y aunque todavía es más barata la materia prima derivada del petróleo, las leyes de la economía presagian que este combustible fósil se irá encareciendo a medida que disminuya su extracción.

Ante este futuro cercano, muchos países avanzaron en el tema. "En Europa hoy se está fabricando porque existe conciencia por el cuidado del medio ambiente, en Alemania se están comercializando envases biodegradables de shampoo Wella y en el Japón se está utilizando este plástico para hacer tarjetas de crédito y pelotitas de golf - añade la doctora-. En Sudamérica, Brasil ya ha realizado ensayos pero en la Argentina, pese a que tenemos todos los recursos, no hay conciencia".

Si bien nuestro país está rezagado en la producción, no lo está en lo que respecta al consumo. Según datos publicados por la Cámara Argentina de la Industria Plástica (CAIP), la Argentina es el mayor consumidor de plásticos de América latina y ocupa el lugar número 11 a escala mundial. En 2002 -último dato registrado en el anuario 2003 de la CAIP-, el consumo anual por habitante fue de 21,2 kilogramos. Si esta cifra se mantuvo, entonces habremos incorporado más de 750 millones de toneladas de polipropileno en dos años, que recién dentro de cien serán integradas al suelo. Sin embargo, este círculo vicioso puede convertirse en virtuoso si se adoptan decisiones que contemplen el futuro de las próximas generaciones.

Añadir nuevo comentario